东莞华创智能装备有限公司

专注柔性线路板设备研发制造

186-1728-8221

专注柔性线路板设备研发制造

186-1728-8221

发布时间:2022-03-10

动力锂电池的多级利用及回收的前景:

据统计2017年中国新能源汽车累积销量达180万辆,2018年市场销量预计在100万辆左右。动力电池的使用年限一般是5~8年,从2019年开始,我国动力电池将进入大规模的报废期,到2020年,中国汽车动力电池每年的报废量预计将达到20万吨的规模,并且随着新能源汽车的发展和时间的推移,动力回收的压力会越来越大,所以开发出低能耗、环保的材料分解方法就非常迫切。

通过建立高效可靠的锂离子动力电池系统多级利用和回收循环体系,将合理分摊锂离子动力电池在全寿命周期内的使用成本,使其在全寿命周期内,直接降低锂离子动力电池系统在电动汽车行业的应用成本,这是目前看来是合适有效的解决方案。动力电池需要为储能用实现低成本梯次利用、实现无能耗环保化的材料分解回收要求,按照符合循环经济的要求进行一体化设计,这是重要的一个环节。

动力锂电池的多级利用效益分析:

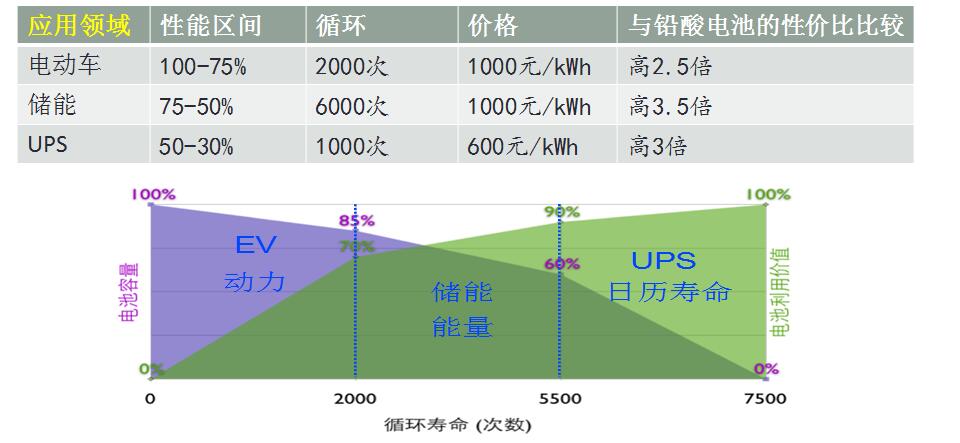

假设按照原始售价的50%回收容量衰减到75%的电池系统,收购费600元/ kWh (2018年电池组价格按照1200元/kWh计算)。则电池系统初次使用成本为:1200*(1-0.5)=600元/ kWh 。

只有特殊的动力电池才有可能实现100%的梯次利用。

对于BMS,需要修改软件, 费用估算为30元/kWh。

连接件可重复利用 ,箱体需要制作,费用估算为80 元/KWh 。

用于梯次利用再生产的制造费用估算为180元/KWh 。

相关的物流费用估算为60元/KWh

动力电池系统梯次利用再生产的总费用为:600+30+80+180+60= 950元/KWh

假设15%毛利率,最终售价为950*1.15= 1092.5元/KWh

对于梯次再利用的电池系统,其使用成本为 1092.5元/KWh ,如果循环寿命超过1000次,性价比就超过铅酸电池,实际上会超过3000次以上,因此,锂离子动力电池的梯次利用具有很大的竞争力。

动力电池回收和多极利用的目的:

为了降低动力电池系统在电动车上的应用成本,延长动力锂电池的使用全周期,扩展动力锂电池的使用场所,提高动力锂电池在经济生活中的普及程度,推动锂离子动力电池产业化以及锂离子电池再利用行业和循环经济模式的可持续发展;

通过对锂离子动力电池系统运行数据的实时收集和分析,建立科学、可靠的锂离子动力电池系统性能和寿命评估体系;通过保养维护来确保锂离子动力电池系统的安全性和可靠性;

通过对锂离子动力电池系统全生命周期的多次利用和材料回收修复的关键技术研发,建立动力电池系统核心部件及关键材料循环再利用体系和循环经济模式。

多级利用路线:

目前国内虽然对梯次利用的概念已经有所接受,但是如何具体实施并和回收循环结合起来,建立一个完整体系方面还是空白。同时对于相关的锂离子电池再生产行业和循环经济模式的可持续发展研究则处于起步阶段。广东亿鑫丰智能装备股份有限公司则从装备方面进行了积极的探索,研发电池包拆解的自动化设备,愿为锂电池梯次利用事业做出应有的贡献。

目前国内虽然对梯次利用的概念已经有所接受,但是如何具体实施并和回收循环结合起来,建立一个完整体系方面还是空白。同时对于相关的锂离子电池再生产行业和循环经济模式的可持续发展研究则处于起步阶段。广东亿鑫丰智能装备股份有限公司则从装备方面进行了积极的探索,研发电池包拆解的自动化设备,愿为锂电池梯次利用事业做出应有的贡献。

难度分析:

动力电池理论上是可以回收梯次利用的,但是为什么到目前还没有广泛的应用?

问题出在了动力电池的产品结构和生产工艺设计上,许多企业为了提高电池组工作的可靠性,采用激光焊接工艺将电池串联起来,或者采用螺栓紧固方法。这样的连接结构造成动力电池梯次利用的难度,用户采用旧电池重新组装成电池组的成本过大,阻碍了动力电池的梯次利用。

电池制造企业应该采用提高电池循环寿命的工艺,提高附加值。

为了实现动力电池回收梯次利用的目标,在动力电池产品结构设计上和生产工艺方面要进行大胆的改进,要方便电池组的拆和装,以及维修保养,通过自动化组装设备缩短电池组装的时间,为动力电池的低成本梯次利用提供可能性。

这里面包含:自动化组装、快速、电池位置调整、低电阻连接结构、长寿命、可维护保养、寿命预测、安全性、可靠性

目前国内虽然对梯次利用的概念已经有所接受,但是如何具体实施并和回收循环结合起来,建立一个完整体系方面还是空白。同时对于相关的锂离子电池再生产行业和循环经济模式的可持续发展研究则处于起步阶段。广东亿鑫丰智能装备股份有限公司则从装备方面进行了积极的探索,研发电池包拆解的自动化设备,愿为锂电池梯次利用事业做出应有的贡献。

难度分析:

动力电池理论上是可以回收梯次利用的,但是为什么到目前还没有广泛的应用?

问题出在了动力电池的产品结构和生产工艺设计上,许多企业为了提高电池组工作的可靠性,采用激光焊接工艺将电池串联起来,或者采用螺栓紧固方法。这样的连接结构造成动力电池梯次利用的难度,用户采用旧电池重新组装成电池组的成本过大,阻碍了动力电池的梯次利用。

电池制造企业应该采用提高电池循环寿命的工艺,提高附加值。

为了实现动力电池回收梯次利用的目标,在动力电池产品结构设计上和生产工艺方面要进行大胆的改进,要方便电池组的拆和装,以及维修保养,通过自动化组装设备缩短电池组装的时间,为动力电池的低成本梯次利用提供可能性。

这里面包含:自动化组装、快速、电池位置调整、低电阻连接结构、长寿命、可维护保养、寿命预测、安全性、可靠性

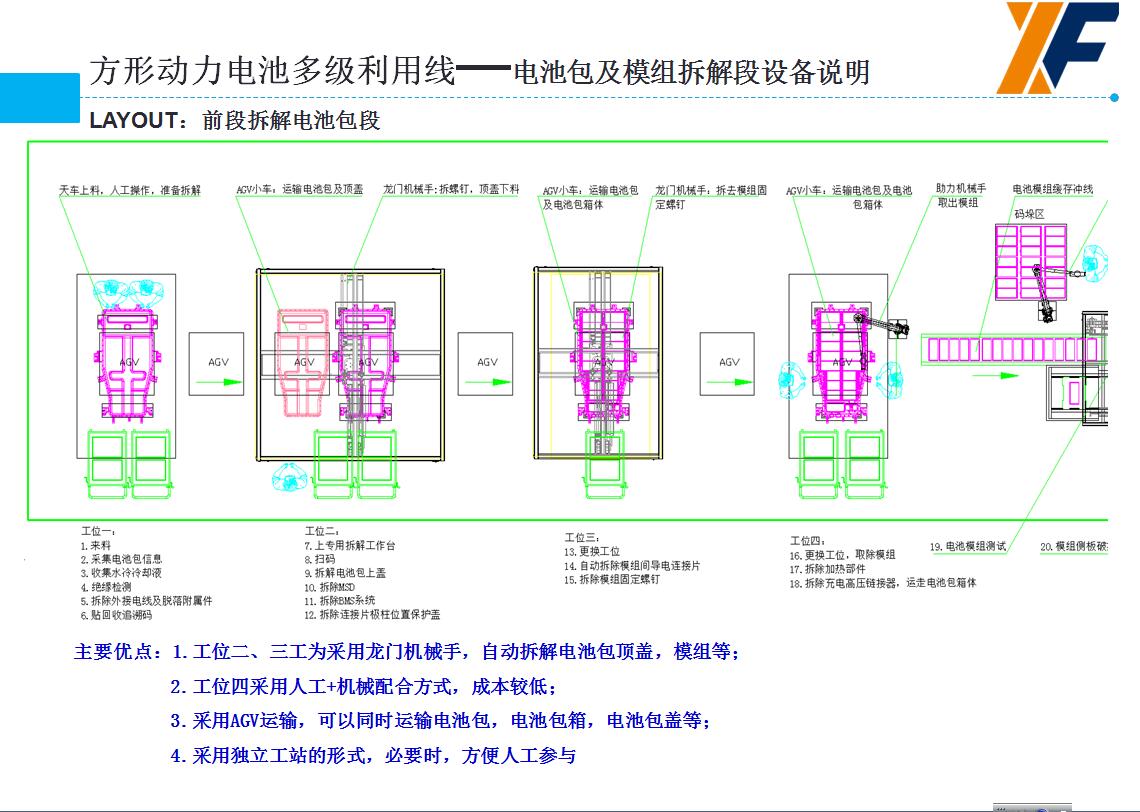

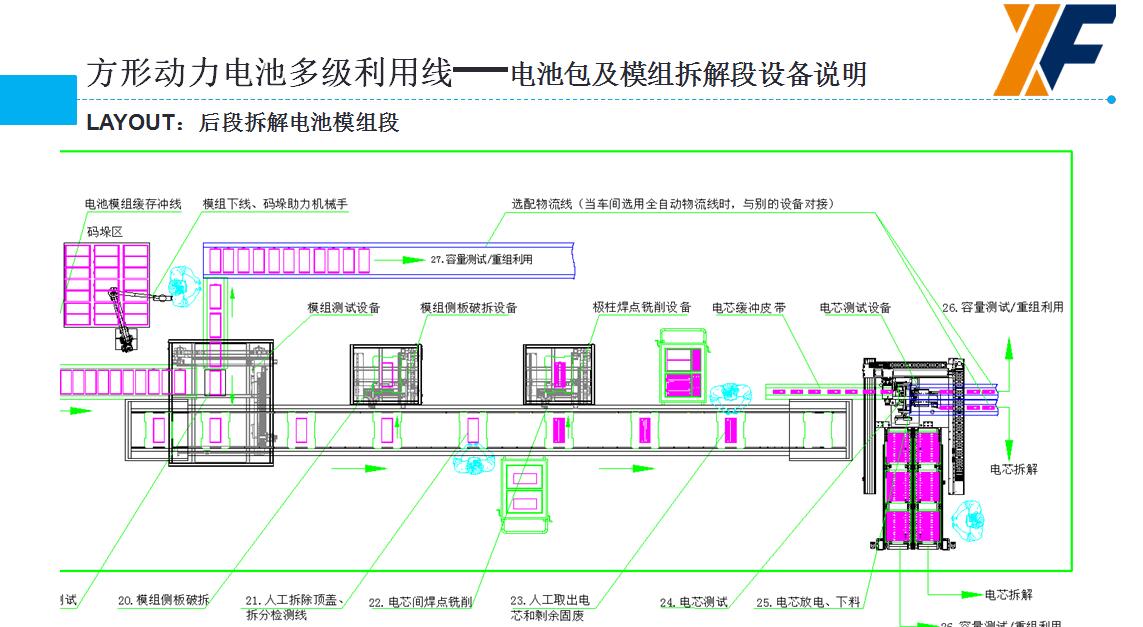

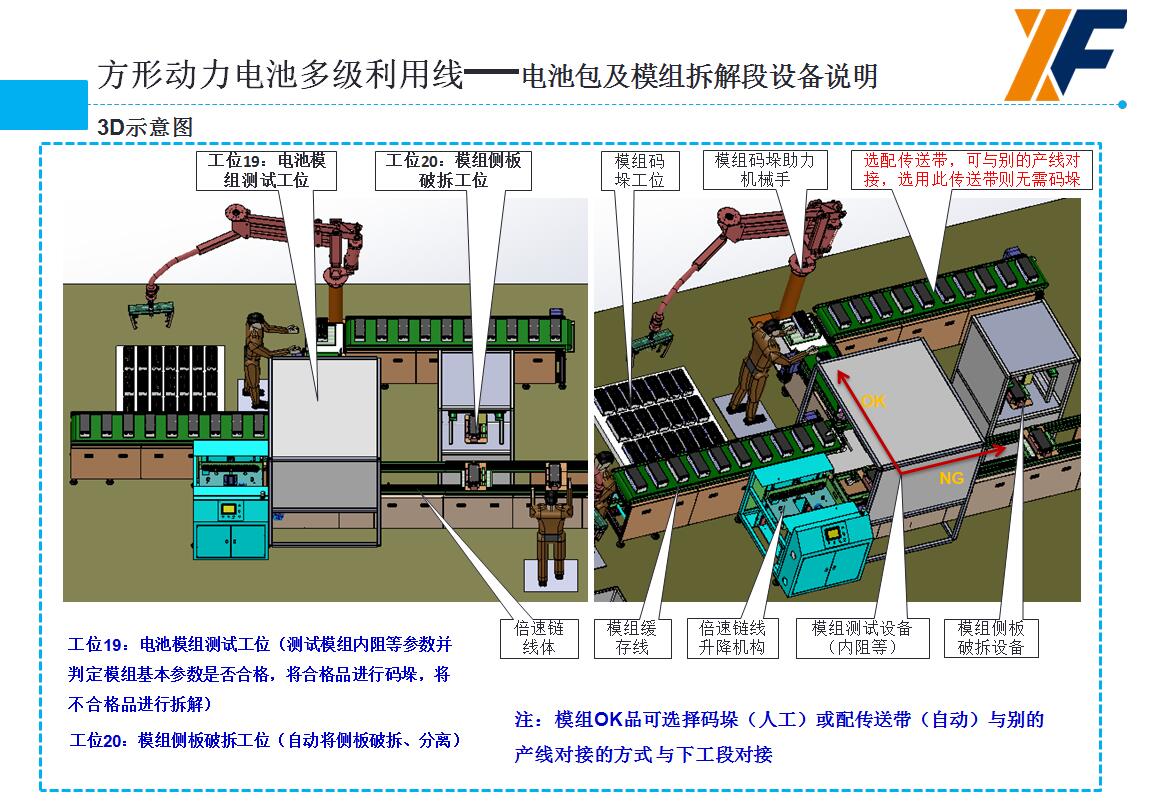

主要优点:1.码垛采用助力机械手+人工,成本较低;

2.所有除电芯外的废弃物料均由标准物料小车(绿色)收集,可以象开火车似的集中运出;

3.摸组拆解大部采用通用物流线+专用设备来完成,可适应不同电芯;

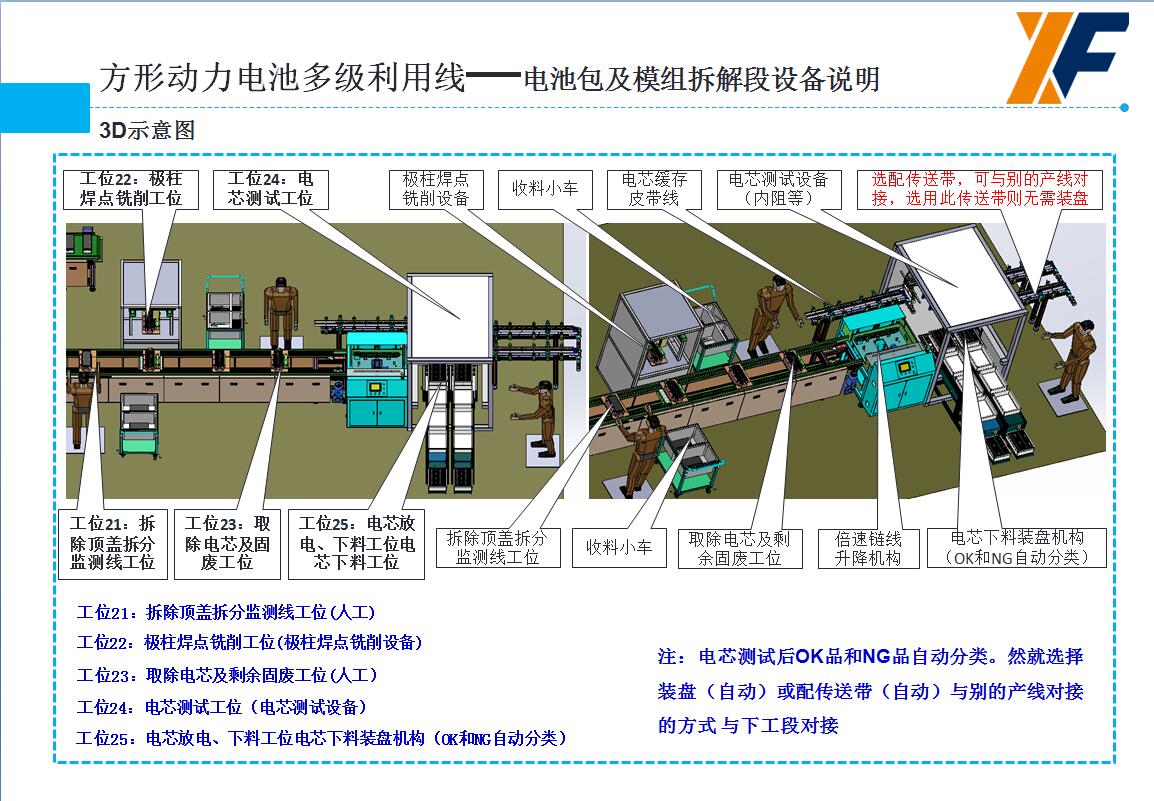

4.工序21和工序23采用人工完成,成本较低。

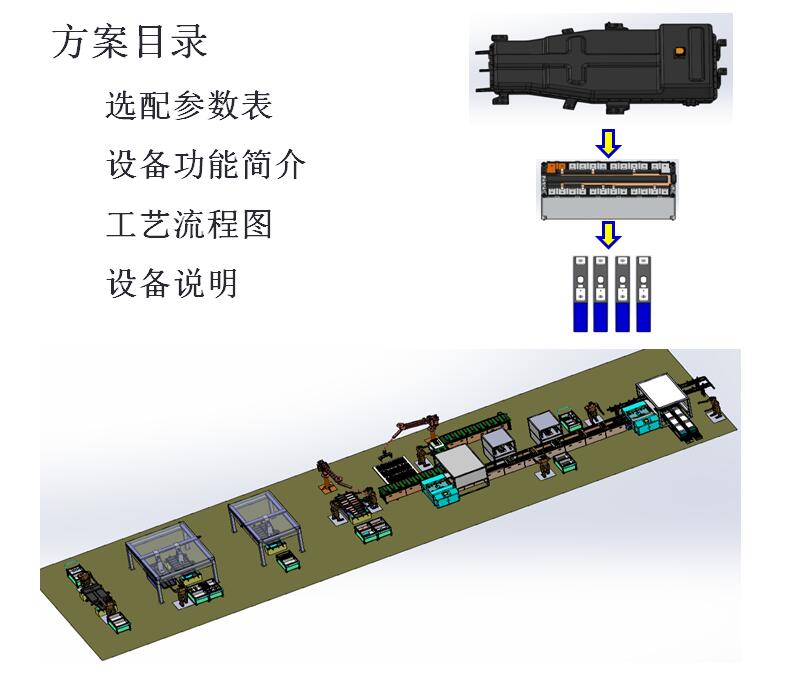

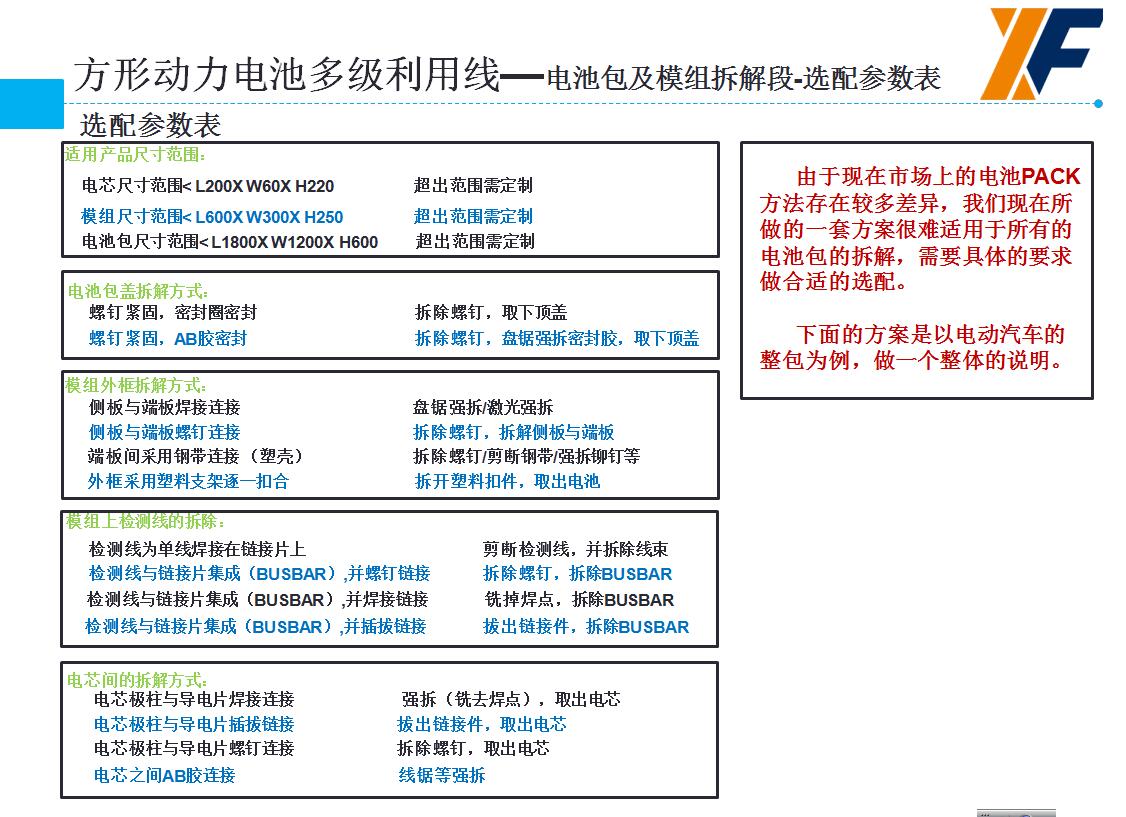

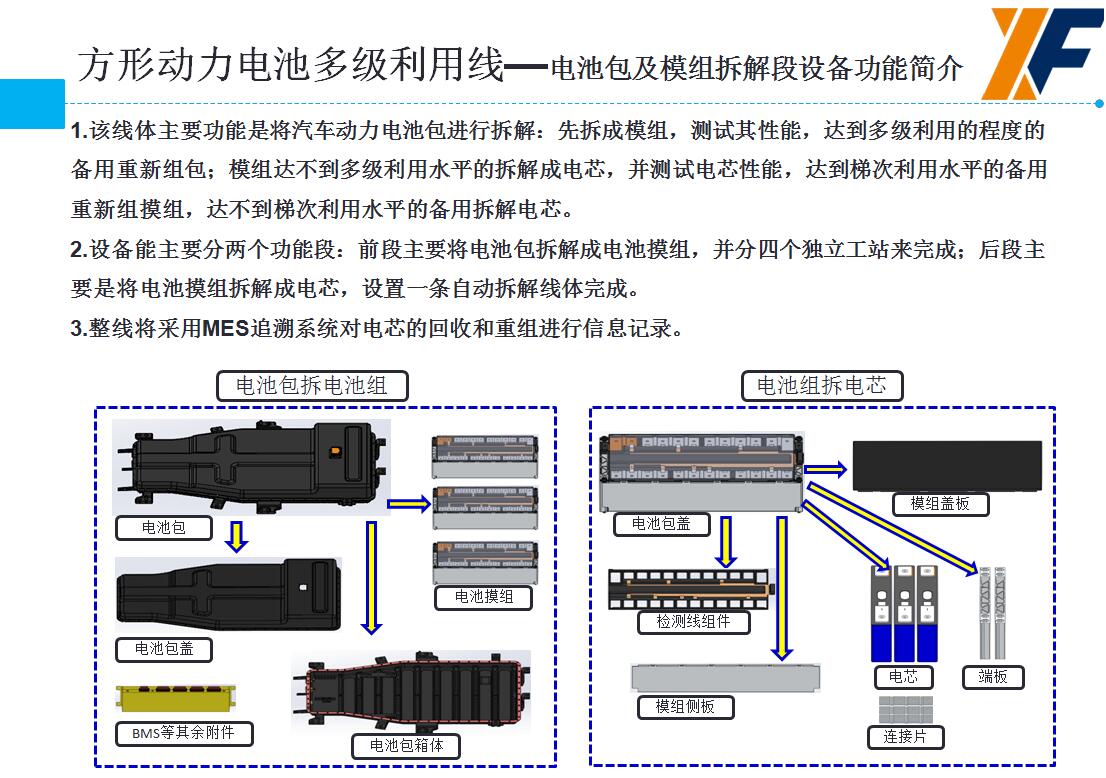

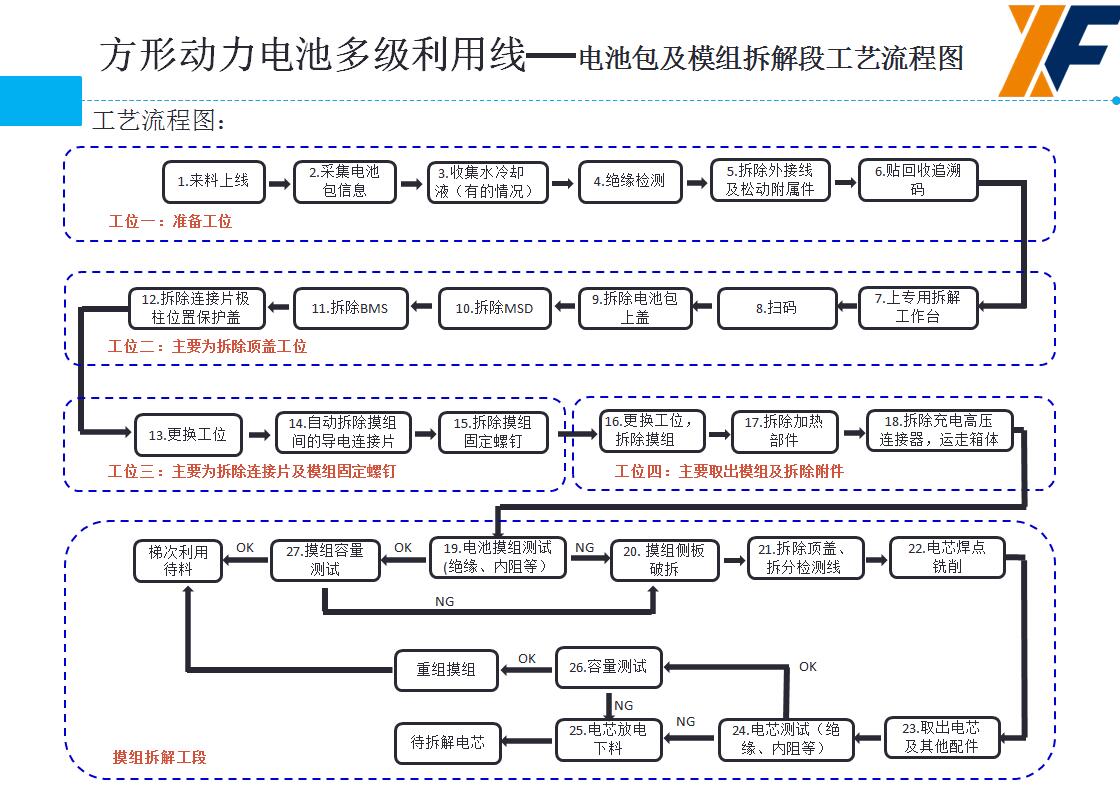

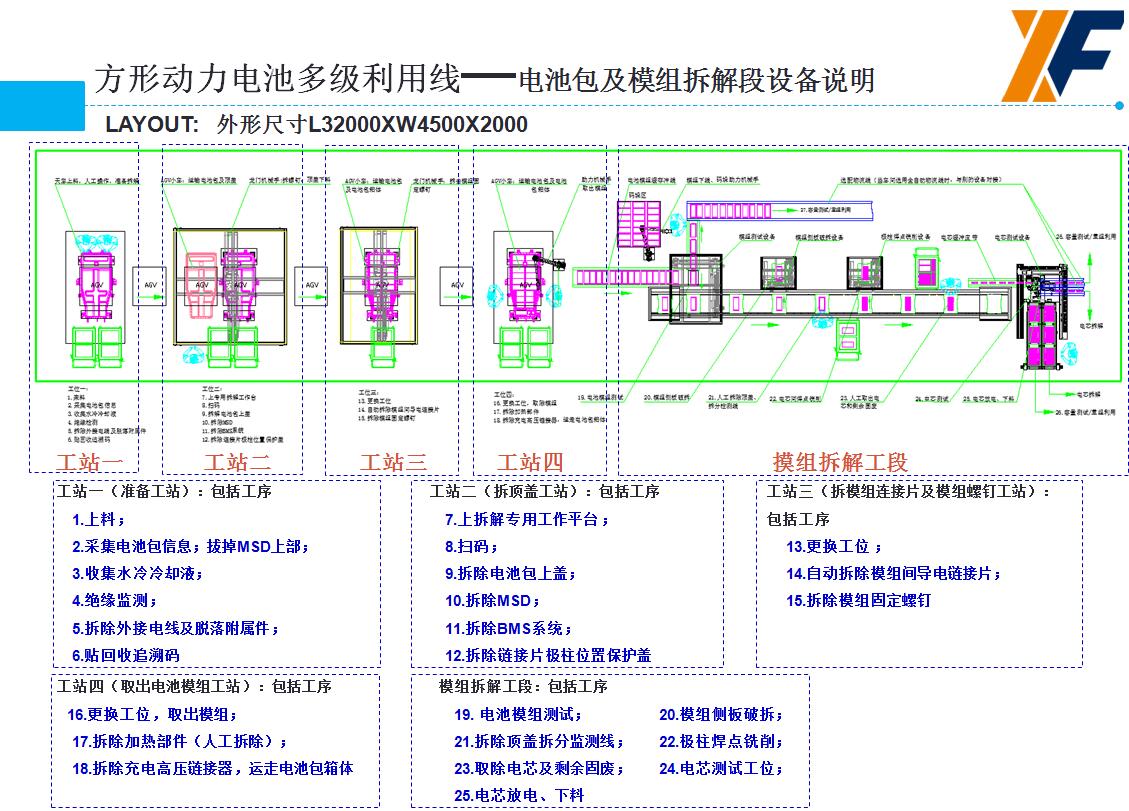

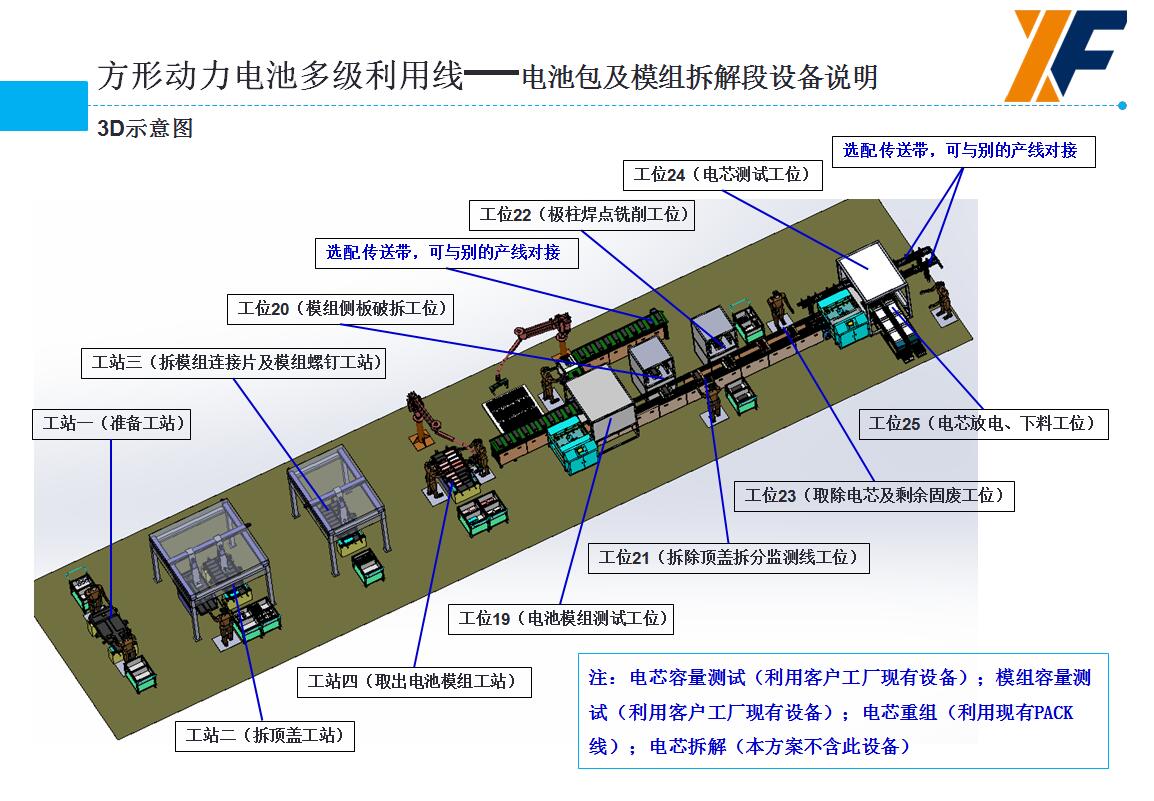

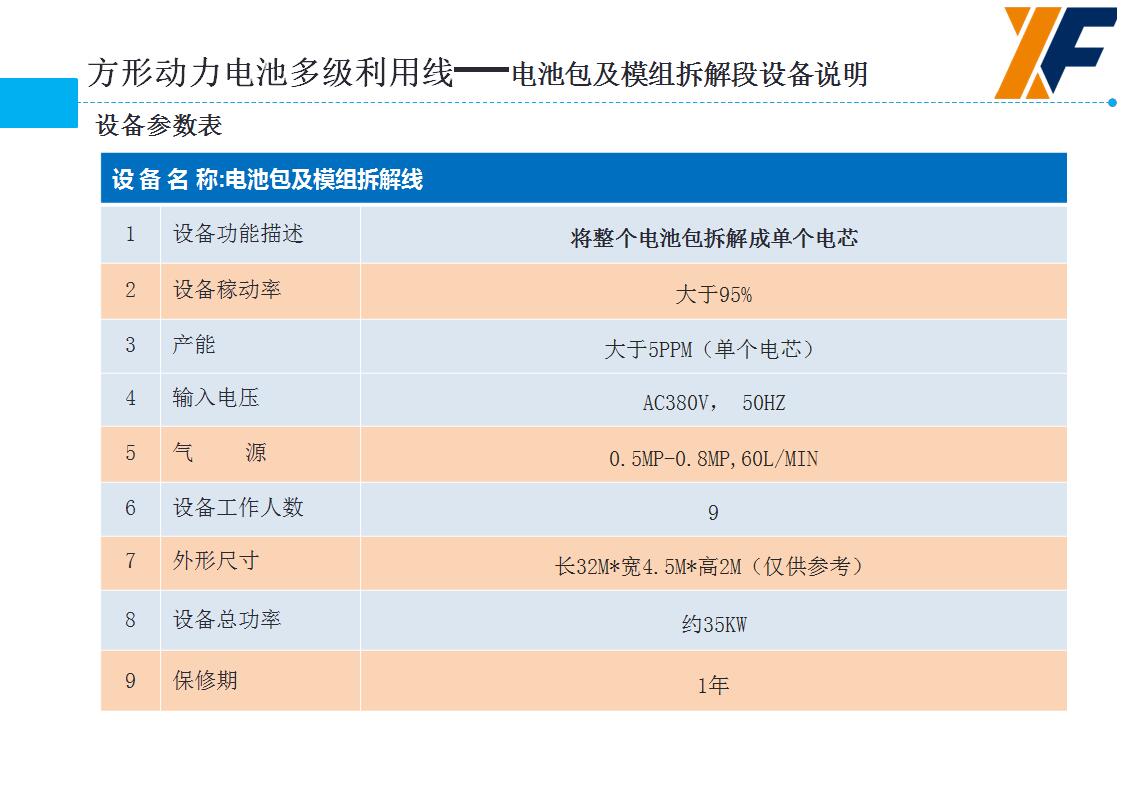

本方案采用人工+设备相配合的方式,实现将电池包拆解成单个电芯的功能。其中包括电池包的检测,电池模组测试,电芯测试等测试功能;也包括了电池包拆解成电池模组,电池模组拆解成单个电芯等拆解功能;还涵盖了单个合格电芯重新组装成模组,及合格模组重新组装成电池包的整个过程的设计考量。为方形锂电池的多级利用的整体思路指导下的具体实施方案。具体步骤如下所述:

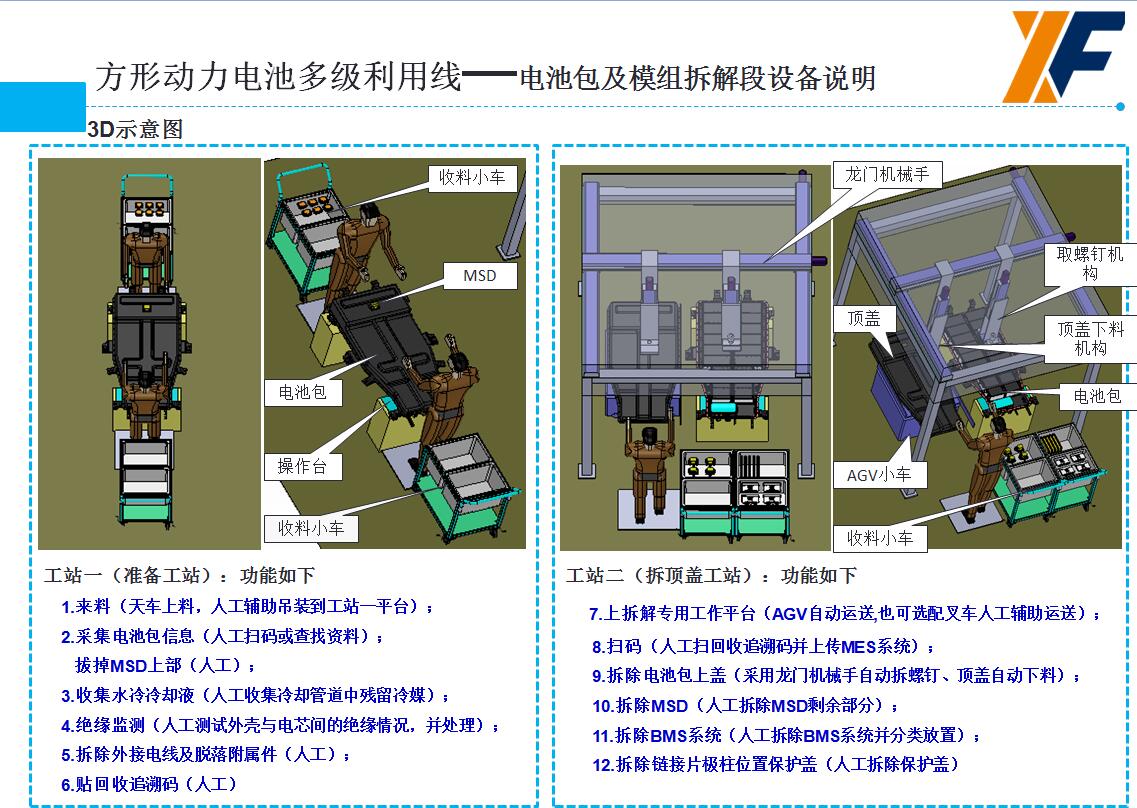

1.考虑到此次电池包样本的体积及重量较大,故电池包拆解成模组段采用工作站的方式来进行。工作站间的搬运和传送用AGV来自动完成。此段共分为四个工站来完成。工作站间采用AGV搬运电池包及电池包顶盖和电池包箱体,也可采用叉车人工辅助完成;如果电池包体积和重量较小的情况也可采用板链线来完成输送。

A.工站一为准备工站,主要包括:上料;采集电池包信息;拔掉MSD上部;收集水冷冷却液;绝缘监测;拆除外接电线及脱落附属件;贴回收追溯码等功能。上料采用工厂车间天车吊装到指定的工作平台;人工采集电池包的相关信息(主要包括上产厂家、电压、容量、生产日期等数据,并上传至MES系统);人工拔掉MSD上部,断开主电源,确保安全;人工收集冷却液,并作绝缘监测;拆除外接电线及脱落附件,保证后工序的安全;再将系统生成的回收追溯码贴与电池包的外壳上,方便后工序的数据追踪。

B.工站二为拆顶盖工站,主要包括:上拆解专用工作平台;扫码;拆除电池包上盖;拆除MSD;拆除BMS系统;拆除链接片极柱位置保护盖等功能。采用AGV将电池包从工站一平台自动运送到工站二工作平台;人工扫码;龙门机械手自动将电池包盖的固定螺钉拆除,并将电池包盖搬运至AGV上,用AGV将电池包盖运送到缓存位置;手动拆除MSD下部;手动BMS系统;手动拆除链接片极柱位置保护盖,方便后续拆除模组间连接片时的自动操作。

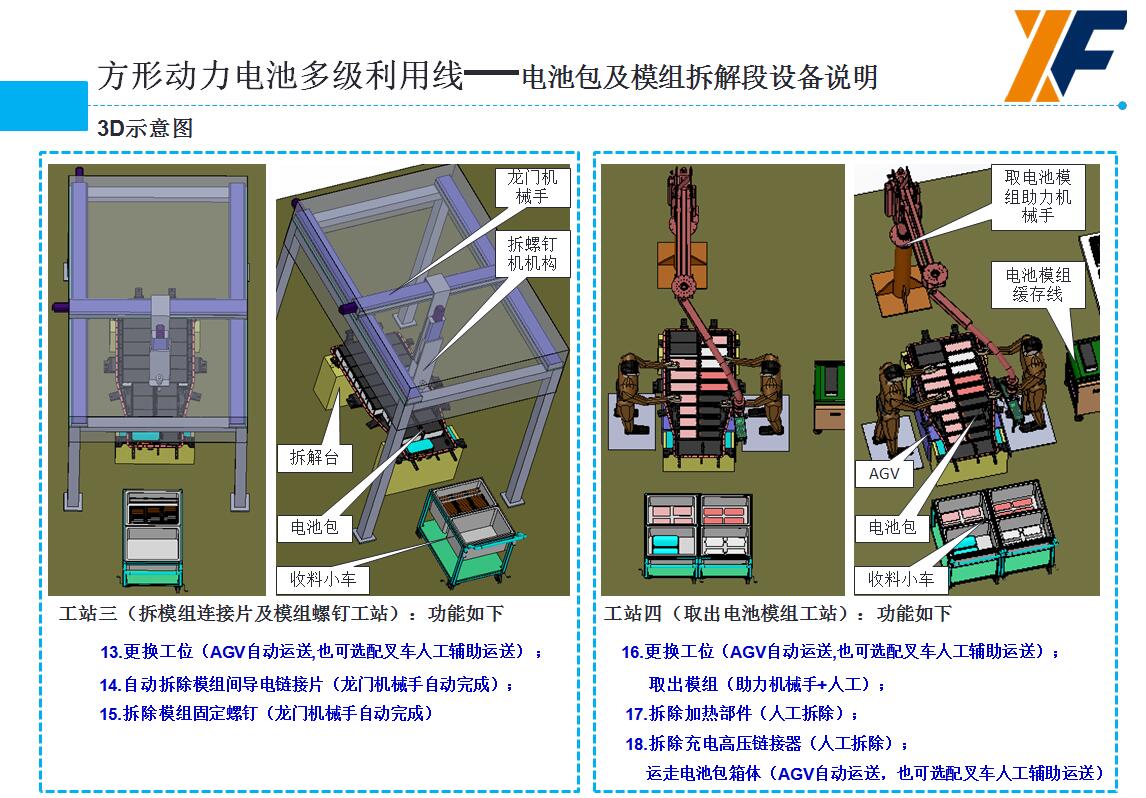

C.工站三为拆模组连接片及模组螺钉工站,主要包括:更换工位(AGV自动运送 ) ;自动拆除模组间导电链接片(龙门机械手自动完成);拆除模组固定螺钉(龙门机械手自动完成)。

D.工站四为取出电池模组工站,主要包括:更换工位(AGV自动运送,);取出模组(助力机械手+人工);拆除加热部件(人工拆除);拆除充电高压链接器(人工拆除);运走电池包箱体(AGV自动运送)

2. 模组拆解成电芯单体采用倍速链传送,采用自动设备及人工配合来完成其测试和拆解功能 。

A.主要包括功能为:电池模组测试工位(测试模组内阻等参数并判定模组基本参数是否合格,将合格品进行码垛,将不合格品进行拆解);模组侧板破拆工位(自动将侧板破拆、分离);拆除顶盖拆分监测线工位(人工) ;极柱焊点铣削工位(自动);取除电芯及剩余固废工位(人工);电芯测试工位(自动);电芯放电、下料工位电芯下料装盘机构(OK和NG自动分类)

B.电芯容量测试(利用客户工厂现有设备);模组容量测试(利用客户工厂现有设备);电芯重组(利用现有PACK线);电芯拆解(本方案不含此设备)

亿鑫丰荣获省知识产权保护协会示范企业称号

简述动力锂电池负极片处理设备-方形动力电池多级利用线--电池包及模组自动化拆解段方案

电池展浅谈模叠一体机(模切叠片一体机)切叠一体机优势和特性

锂电池模切机的工作原理和工作流程图是什么?

道滘镇亿鑫丰装备制造产业集群工业互联网数字化转型试点工作会议完美落幕